Laboratorium technologiczne

Gdy słyszymy o laboratorium, w pierwszej kolejności na myśl przychodzą nam specjaliści. Nasz zespół, to młody team z doświadczeniem i wiedzą - sprawnie zarządzany, jest gwarantem prawidłowości i szybkości wykonania usługi. Laboratorium to nie tylko ludzie, ale także sprzęt. Na stanie naszej firmy znajduje się cały niezbędny sprzęt do wykonania wysokiej jakości usługi, zarówno jeśli chodzi o turbosprężarki, jak i o filtry / katalizatory.

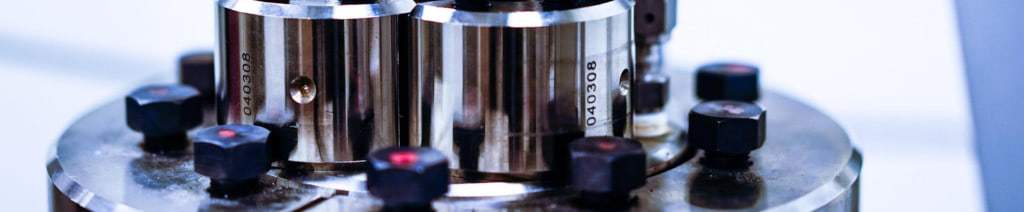

Jednym z najważniejszych etapów podczas profesjonalnej regeneracji turbosprężarki jest wyważanie (koła kompresji z wirnikiem - wolnoobrotowe) i doważanie (złożonego już rdzenia z zespołem wirującym - szybkoobrotowe). Do tego celu na wyposażeniu firmy KRYMAR znajdują się dwa urządzenia firmy SCHENCK: TBSonio i TBComfort. Turbosprężarki podczas eksploatacji (w zależności od typu i zastosowania) osiągają obroty ok. 80000-90000 obr/min (dla pojazdów ciężarowych), a w samochodach nawet do ponad 300000 obr/min. Przy takich prędkościach obrotowych nawet najmniejsza niedokładność, najmniejsze niewyważenie powoduje wibracje, mogące doprowadzić do uszkodzenia turbosprężarki lub jej szybszego zużycia. Dopuszczalne tolerancje podczas wyważania wyrażane są w dziesiątych, a nawet setnych częściach miligrama. Teraz widać jaką precyzją cechuje się proces złożenia turbosprężarki.

Przy użyciu urządzenia TBComfort starannie wyważamy w zakresie niskich obrotów wirnik oraz koło kompresji. Bez dokładnego wstępnego wyważenia utrzymanie wartości w granicach tolerancji dla rdzenia byłoby niemożliwe. Dzisiejsza jakość i tolerancje części pozwalają pominąć ten krok dla małych zespołów wirujących, jednak jest to niezbędne przy regeneracji turbosprężarek poj. ciężarowych, rolniczych i specjalnych, gdzie części te są zwyczajowo większe.

Na urządzeniu TBSonio wykonywane jest wyważanie wysokoobrotowe samego rdzenia. Następuje to w warunkach jak najbardziej zbliżonych do rzeczywistych warunków pracy przyszłej turbosprężarki, uwzględniając prędkości obrotowe, ciśnienie, przepływ i temperaturę oleju, przepływ powietrza, etc. Jedynie rdzeń doważony w granicach tolerancji może zostać przekazany do montażu finalnego turbosprężarki.

W naszym parku maszynowym znajduje się także wyważarka polskiej produkcji - CIMAT CMT-48 VSR Big Twin. Urządzenie te łączy w sobie tak naprawdę dwie wyważarki - wysokoobrotową CMT-48 VSR Big do rdzeni turbin samochodów osobowych, dostawczych i ciężarowych do maksymalnej średnicy wirnika turbosprężarki 110 mm po lewej stronie urządzenia oraz dwupłaszczyznową wyważarkę CMT-48 TR do rdzeni turbosprężarek o wadze do 16 kg samochodów dostawczych, ciężarowych, maszyn budowlanych i przemysłowych z funkcją sprawdzania szczelności wszystkich modeli rdzeni po prawej stronie urządzenia. Oprócz tego pozwala on precyzyjnie doważyć rdzenie turbosprężarek o tzw. wstecznej rotacji.

Do sprawdzania, ustawiania i programowania sterowników, aktuatorów, czujników pozycji, itp. używamy testera ATD-1 i programatora APD-1. W turbosprężarkach powszechnie stosowane jest sterowanie mechanizmami zmiennej geometrii, czy zaworu upustu spalin poprzez zawory elektroniczne, lub pneumatyczne z potencjometrycznymi czujnikami pozycji. Ich prawidłowe działanie jest podstawą dynamicznej i bezpiecznej jazdy każdego pojazdu. Urządzenia te stosujemy żeby mieć pewność co do poprawności ich działania i ustawienia, a także do kalibracji sterowników po ich naprawach.

Finalnym etapem regeneracji jest sprawdzenie i ustawienie na tzw. flowbench-u CIMAT TurboTestExpert. W trakcie wykonywania pomiarów, turbosprężarka znajduje się w położeniu jak najbardziej przypominającym ustawienie na pojeździe. Pozwala to na wykonanie precyzyjnych pomiarów i ustawień. TurboTest posiada bazę danych parametrów turbosprężarek powstałą za pomocą pomiarów charakterystyk oryginalnych, fabrycznie nowych turbosprężarek. O dokładności i precyzji ustawienia świadczy ilość parametrów, które maszyna pobiera- ciśnienie, przepływ i temperatura oleju, temperatura otoczenia, ciśnienie atmosferyczne, przepływ i temperatura sprężonego powietrza, etc. Wszystko to wpływa na jakość pomiarów, a co za tym idzie i usługi. Turbosprężarka opuszczająca tę maszynę jest sprawdzona, ustawiona i gotowa do montażu. Turbosprężarka prawidłowo ustawiona na tej maszynie praktycznie wyklucza możliwość naszego błędu przy regeneracji. Jest zatem jakoby gwarantem prawidłowości wykonania usługi regeneracji.

Na naszym wyposażeniu znajdują się także piaskarki MATT blasting experts. Użycie odpowiednich technik i materiałów ściernych, daje znakomity efekt, przy jak najmniejszych ubytkach materiału obrabianego. W naszej firmie wyróżniamy dwie techniki: piaskowanie i szkiełkowanie. Piaskowaniu poddajemy elementy żeliwne (za pomocą śrutu), natomiast szkiełkujemy elementy z aluminium i podzespoły wymagające szczególnej uwagi i dokładności. Do tego celu używamy specjalnej kulki szklanej. Posiadamy także wyspecjalizowaną pracownie ślusarską, na wyposażeniu której znajduje się m.in. konwencjonalna tokarka z pomocniczym elektronicznym układem pomiarowym, zapewniająca niezbędne tolerancje wykonania podzespołów.

Drugim filarem naszej działalności jest regeneracja filtrów i katalizatorów. Żeby zapewnić należytą jakość usługi zakupiliśmy dwa urządzenia szwajcarskiej firmy FFSolution: FH2 oraz FH3 Semi Double. Są to maszyny opracowane przez szwajcarskich specjalistów na podstawie badań i doświadczeń nad filtrami i katalizatorami. Metoda stosowana przez nas to czyszczenie strumieniem wody pod ciśnieniem. Jej zaletami są: bezpieczeństwo stosowania, wysoka skuteczność rzędu 98,5% przepustowości nowego filtra, brak konieczności wycinania wkładu i krótki czas realizacji. Przed przyjęciem filtr jest sprawdzany endoskopem cyfrowym – uszkodzenia mechaniczne lub stopienia dyskwalifikują go z czyszczenia i dalszego użytkowania na pojeździe. W procesie czyszczenia wykorzystywana jest objętość wody, wzbudzanej dodatkowo strzałami sprężonego powietrza. Stosowany jest także oryginalny, włoski detergent, rozpuszczający i zmiękczający zanieczyszczenia. Jest on sprawdzony i przebadany pod kątem oddziaływania na strukturę wkładu i jego warstwy katalityczne- metale szlachetne. Po myciu filtr jest suszony gorącym powietrzem, co dodatkowo zwiększa skuteczność procesu- cząstki sadzy, które po myciu zalegają w głębokich zakamarkach wkładu ulegają znacznemu obkurczeniu i dzięki dużemu przepływowi powietrza są wyrzucane z filtra. Skuteczność czyszczenia potwierdzona jest wydrukiem zawierającym wyniki pomiarów przeciwciśnienia przed i po czyszczeniu.

Wyposażenie, które posiadamy zapewnia najwyższą precyzję, a znakomita, wyspecjalizowana kadra stoi na straży jakości usługi. Lata ciężkiej pracy, udoskonalania i unowocześniania parku maszynowego, poskutkowały opinią i zaufaniem klientów. Miano "technologicznego laboratorium" nosimy z dumą. Cieszymy się, że nasi klienci są zadowoleni z usług oferowanych przez naszą firmę.